Circuito impreso

Circuito impreso

| Tipo | Componente tecnológico ( d ) , circuito eléctrico , placa ( d ) |

|---|

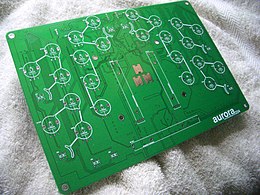

Una placa de circuito impreso (o PCB de placa de circuito impreso en inglés ) es un soporte, típicamente una placa, para sujetar y conectar eléctricamente un conjunto de componentes electrónicos entre ellos, con el fin de lograr un circuito electrónico complejo. También se le conoce con el término tarjeta electrónica .

Consiste en un conjunto de una o más capas delgadas de cobre separadas por un material aislante . Las capas de cobre se graban mediante un proceso químico para obtener un conjunto de pistas, terminadas por pellets. El circuito impreso suele estar cubierto con una capa de barniz de color que protege las pistas de la oxidación y posibles cortocircuitos .

Las pistas conectan eléctricamente diferentes áreas del circuito impreso. Las almohadillas, una vez perforadas, establecen una conexión eléctrica, ya sea entre los componentes soldados a través del circuito impreso, o entre las diferentes capas de cobre. En algunos casos, se utilizan almohadillas sin perforar para soldar componentes montados en la superficie .

Historia

Los primeros espacios en blanco de circuito son consecutivas al desarrollo industrial del telégrafo , el teléfono y la radio de a principios del XX ° siglo .

En 1903 en Londres , Albert Hanson , originario de Berlín , presentó una patente para un sistema de cables conductores pegados a papel de parafina , para mejorar las centrales telefónicas de la época. Aunque todavía no era un circuito impreso real, ya era un conjunto de conductores sobre un material aislante. Este inventor había sentado las bases para el moderno circuito impreso de doble cara, agregando orificios en el aislamiento para permitir una conexión eléctrica entre los cables en ambos lados. También mencionó la posibilidad de formar conductores en la superficie por electrodeposición o usando un material a base de polvo metálico.

El estadounidense Thomas Edison se interesó por el problema del dibujo de las pistas conductoras sobre el papel aislante. En su respuesta al fundador de Sprague Electric Co. , propuso varias ideas como la deposición química de un metal o el recubrimiento de pan de oro sobre un material adhesivo.

En 1913 , el británico Arthur Berry patentó un proceso de fabricación de circuitos para un radiador eléctrico que consistía en depositar una capa de cobre y luego grabarla. El estadounidense Max Schoop depositó en 1918 una patente sobre un proceso de proyección térmica de metal a través de una máscara. En 1925 , Charles Ducas patentó un proceso de galvanoplastia de cobre, lo que hizo posible crear pistas conductoras en ambos lados del dieléctrico . Ducas también describió los circuitos multicapa y cómo conectar eléctricamente las capas entre sí. El francés César Parolini presentó en 1927 una patente sobre la impresión de patrones adhesivos sobre un dieléctrico y depósito de polvo de cobre en la superficie, implementando una idea de Edison al asociar un proceso de Ducas.

Tipos de PCB

Los circuitos impresos se pueden clasificar en diferentes categorías según:

- su número de capas conductoras;

- su rigidez;

- la presencia o ausencia de enlaces metalizados entre varias capas conductoras;

- el número de estratificaciones necesarias para su fabricación.

Número de manos

El circuito impreso más simple es un circuito llamado de un solo lado , con una sola capa conductora de cobre, en la que se pueden soldar los componentes electrónicos. Está asociado a una capa de material aislante que sirve de soporte. En general, este tipo de circuito tiene orificios que permiten la inserción de componentes electrónicos.

El circuito impreso de doble cara tiene dos capas conductoras aisladas por una capa aislante. Puede tener dos tipos de agujeros:

- los orificios de inserción para sujetar los componentes en el circuito;

- las vías permiten establecer una conexión eléctrica entre las dos capas conductoras.

El circuito impreso multicapa tiene al menos tres capas conductoras, cada una separada por capas aislantes. Se distinguen las dos capas conductoras llamadas externas capas y las internas capas conductoras . Este tipo de circuito puede tener varios tipos de agujeros:

- los orificios de inserción para sujetar los componentes en el circuito;

- las vías pasantes (1) que permiten establecer una conexión eléctrica entre todas las capas conductoras;

- las vías ciegas (2) para establecer una conexión eléctrica entre una capa conductora exterior y una capa conductora interior cercana;

- las vías enterradas (3) establecen una conexión eléctrica entre dos capas conductoras internas.

Rigidez

El circuito impreso más común es el denominado rígido , generalmente compuesto por capas aislantes de resina epoxi reforzadas con un marco de fibras de vidrio o papel, lo que le confiere una gran resistencia. Además de una función de conexión eléctrica de los componentes electrónicos, proporciona así una función de sujeción de componentes mecánicos. Hay circuitos rígidos de una cara, de dos caras y de varias capas.

Otro tipo de circuito impreso se dice que es flexible o flexible , hecho de material aislante fino, muy a menudo poliimida . Tiene una función de enlace eléctrico, como un cable eléctrico que conecta dos conectores. Hay circuitos flexibles de una cara, de dos caras y de varias capas.

El circuito denominado flex-rigid es por su parte una mezcla de los dos tipos anteriores, comprendiendo al mismo tiempo partes rígidas sobre las que se fijan componentes, conectados entre sí por partes flexibles. El circuito flexible-rígido es un circuito multicapa.

Bonos metalizados

Hay dos tipos de circuitos impresos en función de si tienen orificios metalizados o no. La metalización de los orificios consiste, una vez perforado el orificio, en depositar una fina capa de cobre en el interior del orificio, mediante un proceso de recubrimiento de cobre químico y luego electrolítico . Una vez metalizado, el orificio hace la conexión eléctrica entre las capas por las que pasa.

La placa de circuito impreso de una cara no tiene agujeros metalizados. Las conexiones eléctricas se realizan en la capa conductora única.

Algunos circuitos de doble cara no tienen orificios metalizados y la conexión eléctrica entre las dos capas se realiza soldando las pestañas de los componentes insertados en el circuito. De este modo, su fabricación se simplifica en comparación con el circuito denominado agujeros metalizados de doble cara .

El circuito multicapa tiene orificios metalizados que permiten establecer una conexión eléctrica entre sus diferentes capas.

Estratificación

La laminación es un proceso de prensado controlado por presión y temperatura que permite ensamblar múltiples ensamblajes de doble cara para crear un circuito de múltiples capas .

Así, los circuitos impresos de una cara y de dos caras no tienen ningún paso de laminación en su fabricación. La materia prima formada por la (s) capa (s) conductora (s) asociada a la capa aislante se suministra ya montada, ya sea en el caso de fabricación artesanal o industrial.

Los circuitos impresos rígidos multicapa son el resultado de la laminación de varios lados dobles rígidos. El PCB flexible multicapa rígida resultado de la estratificación de doble cara rígida y doble cara flexible. Los circuitos impresos multicapa flexibles son el resultado de la laminación de varios lados dobles flexibles.

Fabricación

Circuitos antiguos

Antes de la aparición de los sustratos epoxi (color blanco verdoso translúcido), los circuitos estaban hechos de baquelita (de color marrón) que era mucho más quebradiza. Estos circuitos sólo podían soportar dos capas y se utilizaron en la mayoría de los dispositivos electrónicos de más edad ( es decir, 1,96 mil - 1,97 mil ). Los componentes se soldaban con mayor frecuencia en el lado opuesto al cobre, pero a veces, para remediar la falta de capas, había uniones espaciales o componentes voladores soldados al cobre mismo.

Fabricación artesanal

La placa de circuito está hecha de resina epoxi y fibra de vidrio o papel, revestida con una fina capa de cobre en uno o ambos lados y cubierta con un barniz fotosensible.

Se expone la capa de barniz que protege el cobre, mediante transferencia fotográfica del dibujo del cobre a través de una obra de arte con plantilla . El barniz que ha sido expuesto a los rayos UV se elimina con un revelador compuesto por una solución de oxálico de hidróxido de sodio .

Las zonas de cobre expuestas son luego atacadas químicamente, lo que hace posible la fabricación de circuitos eléctricos bajo demanda.

El ataque químico del cobre se puede realizar mediante percloruro de hierro líquido y caliente, o una mezcla de cloruro de cobre , ácido clorhídrico y peróxido de hidrógeno (que tiene la ventaja de reciclar el cobre reaccionado, luego en forma de cloruro de cobre, como reactivo para un posterior grabado).

El cobre que queda sobre el soporte epoxi se libera luego de su barniz protector fotosensible y se estaña con una solución de estaño fría en un baño o caliente en una máquina de estañado . Esta película de estaño brinda protección al cobre y mejor adherencia de las soldaduras.

Después de perforar los orificios pasantes, se utiliza para insertar mediante soldadura fuerte (comúnmente conocido como soldadura al estaño ) los componentes electrónicos ( diodos , resistencias , condensadores , transistores , circuitos integrados , etc. ).

El circuito se termina cubriendo las soldaduras con un barniz llamado " barniz de ahorro " (a menudo de color verde). Está destinado principalmente a salvar las pistas durante la soldadura por ola o baño (estaño). Por cierto, protegerá las pistas de la oxidación y la humedad.

Este tipo de PCB fabricado de esta forma puede ser de una cara o de dos caras (cobre por ambas caras) dependiendo del soporte inicial.

Las conexiones entre las pistas de las diferentes capas y los componentes están aseguradas por diminutos remaches conductores o ahora por orificios metalizados (depósito de cobre químico, luego electrolítico porque el baño de cobre químico no permite un depósito suficientemente grueso) llamados vías.

Manufactura industrial

Los laminados se fabrican mediante curado a presión y temperatura de capas fibrosas ( fibra de vidrio , papel , etc. ) con una matriz , la mayoría de las veces resina epoxi termoendurecible . Esto forma una pieza final de espesor uniforme cuyas placas cuadradas pueden medir hasta 2,5 m de ancho. El espesor y las características dieléctricas del circuito vienen dadas por diferentes tejidos , concentración y espesor de fibras, y por el porcentaje resina / fibra .

Con la aparición de informatizados tecnologías relacionadas , han circuitos cada vez más complejos surgido . Los circuitos impresos han visto multiplicarse el número de sus capas, llegando hasta las treinta capas para aplicaciones muy complejas y donde el coste puede considerarse secundario. En una placa de microcomputadora, por ejemplo, las capas son seis y más. Una capa está reservada para la alimentación de tierra o 0 V , una para la alimentación de 5 V , las otras se distribuyen según sea necesario.

Circuito de doble cara MateriaEl punto de partida para hacer un circuito de doble cara es una hoja de resina epoxi unida entre dos capas delgadas de cobre , llamado laminado.

Los espesores del dieléctrico formado por la resina son generalmente un múltiplo de 50 µm .

Los espesores de láminas de cobre más comunes son 9, 18, 35, 70, 105 µm .

Las empresas estadounidenses suelen utilizar una unidad de masa, la onza (oz), para definir el grosor de las láminas de cobre. Esta es la cantidad de cobre necesaria para hacer una hoja de cobre de un pie cuadrado .

Entonces, 1 oz (aproximadamente 28 g ) de cobre por pie cuadrado (aproximadamente 30,5 cm por 30,5 cm ) corresponde a una hoja de 35 µm de espesor.

| Espesor (µm) | 18 | 35 | 70 | 105 |

| Masa de cobre (oz) por 1 pie cuadrado |

0,5 | 1 | 2 | 3 |

Se pueden usar espesores de cobre más grandes para las llamadas capas de drenaje que tienen una función de disipación térmica , mientras que las otras capas están destinadas a establecer una conexión eléctrica entre dos almohadillas (capas de señal ) o una conexión a un potencial dado (capas de masa). ).

El material aislante más utilizado es una resina epoxi llamada " FR-4 " para aplicaciones de baja frecuencia. Para aplicaciones de mayor frecuencia , se utilizan otros tipos de resinas como la resina de poliimida o materiales a base de teflón .

PerforaciónCuando son necesarias conexiones eléctricas entre las dos capas de cobre, se hace un agujero a través de las dos capas de cobre y la capa aislante, que luego se metalizará. El diámetro de los orificios varía generalmente de 0,2 a 6 mm . Más allá de los agujeros se realizan mediante fresado .

MetalizaciónUna vez que se ha perforado el circuito y para crear una conexión eléctrica entre las capas atravesadas por la perforación, el circuito se metaliza, a veces se dice que se recarga. Una fina capa de cobre (del orden de 15 a 25 µm ) se deposita mediante procesos químicos y luego electrolíticos, sobre la superficie de las capas y dentro de los orificios (vías). El grosor final de las pistas de las capas exteriores es de aproximadamente 35 µm para un cobre base de 18 µm y de 55 µm para un cobre base de 35 µm .

GrabadoPara producir todas las pistas y pellets de una capa a partir de la superficie de cobre sólido, se utiliza una película fotosensible que sirve como máscara de protección contra el grabado. Este proceso se lleva a cabo en varias etapas:

- Preparación química de la superficie del cobre para promover la adhesión de la película fotosensible, aumentando la rugosidad del cobre;

- Laminación de la película fotosensible sobre la superficie o revestimiento de cobre si la película es líquida;

- Aislamiento de la película mediante una fuente de luz UV que permite polimerizar la película y así constituir zonas de protección del cobre durante el grabado. El sistema de insolación permite la alineación con los orificios pasantes ya realizados;

- Revelado por disolución de la película no curada de áreas no expuestas, en las que el cobre se encuentra desprotegido;

- Grabado químico de cobre en áreas no protegidas por la película;

- Retirada de la película protectora, denominada "stripping", que queda en las pistas y pellets de cobre grabados;

- Inspección óptica automatizada para detectar posibles averías, como cortocircuitos entre dos vías, cortes o hendiduras en una vía.

La técnica para producir estos circuitos multicapa es similar a la de los circuitos de una o dos caras (exposición, revelado, grabado químico del cobre, luego limpieza de este último). Las capas así obtenidas se unen entre sí a alta presión con una resina epoxi similar a la que constituye el sustrato del circuito.

Normas y especificacionesEn Francia, en 1989, se estableció la norma francesa NF C 93-713 para la especificación de circuitos impresos. Los circuitos se clasifican en diferentes clases según su uso y, por tanto, la finura de fabricación. En ese momento, la tecnología estaba limitada a la clase 6 correspondiente, por ejemplo, a un ancho de vía de 120 a 150 µm .

En 2013, esta norma se utilizó cada vez menos a favor de la norma IPC (en) de origen americano y fue aceptada como referencia internacional por todos los fabricantes de electrónica del mundo.

Entre los muchos estándares de IPC que definen estándares para el diseño, rendimiento y prueba de circuitos impresos, podemos mencionar los más importantes:

- IPC-2221, estándares de diseño genéricos;

- IPC-4101, normas sobre los materiales utilizados (preimpregnados y laminados);

- IPC-A-600, criterios de aceptabilidad;

- IPC-TM-650, definiciones de métodos de prueba;

- IPC-6012, Definiciones y especificación de propiedades de circuitos impresos rígidos.

Ejemplos de uso

Casi todas las áreas de la electrónica ahora usan placas de circuito impreso:

- computadora personal ;

- impresora ;

- calculadora ;

- hogar electrodomésticos , equipo de alta fidelidad ;

- tarjeta encontrada en juegos de arcade ...

Algunos componentes de la computadora son (por construcción) circuitos impresos:

- la placa base ;

- los módulos de memoria ;

- la tarjeta de expansión del microordenador PCI e ISA ;

- la llave USB .

Evoluciones

Con la disminución de los costes de fabricación, sigue aumentando el número de capas utilizadas por los circuitos impresos destinados a aplicaciones de consumo. Si bien en la década de 1990 , la industria automotriz consideraba que solo los circuitos impresos de una cara eran industrialmente aceptables, ya no es sorprendente (en 2005) encontrar circuitos de cuatro capas en dispositivos de consumo y de 10 a 14 capas para aplicaciones específicas. Generalmente, se alternan capas que transmiten las señales y capas más homogéneas (plano de tierra y plano de alimentación) para distribuir las tensiones de alimentación por toda la placa y mejorar la compatibilidad electromagnética (en definitiva, CEM). Las diferentes capas están interconectadas por agujeros metalizados llamados vías. Las técnicas recientes permiten producir vías ciegas (que no atraviesan todas las capas) e incluso vías enterradas (que no se abren a las capas externas).

Con la necesidad de reducir el tamaño, la PCB plana puede ser una barrera para la integración. Por lo tanto, observamos el uso de circuitos impresos flexibles ( circuitos flexibles ) que se pueden dibujar sobre un soporte flexible (generalmente con solo una o dos capas de cobre). Un entorno donde el circuito flexible es común es el de las cámaras donde permite eludir las limitaciones de ubicación impuestas por la óptica y el diseño industrial. Pero razones de coste también pueden llevar a los fabricantes a optar por esta tecnología de circuito flexible: aunque más cara de fabricar, ofrecen la innegable ventaja de no requerir ningún sistema de conexión para la interconexión entre diferentes tarjetas, ahorrando así dinero. Incluso en mano de obra y material de esta operación. y hacer que todo sea confiable.

El detalle de las técnicas de circuitos impresos ha evolucionado con la aparición del CMS ( componente montado en superficie ) que ha permitido reducir considerablemente el tamaño de los componentes. Como resultado, la miniaturización ha provocado un aumento de las frecuencias de uso, una reducción de los voltajes utilizados y el calor producido por el paso de la corriente eléctrica, pero esto ha impuesto adaptaciones específicas como el aumento del número medio de bushings. pero también la aparición de casquillos “ in-pad ” (realizados con láser ), es decir integrados en la gama donde se procede a soldar el componente. Esta técnica también permite evitar fugas de soldadura al ensamblar los componentes.

En algunos casos extremos, el soporte puede ser completamente fuera de lo común (aunque se utilizan los mismos principios). Por ejemplo, determinadas aplicaciones militares o espaciales que están sujetas a entornos térmicos muy exigentes utilizando circuitos impresos cerámicos .

Notas y referencias

- (en) " La historia del circuito impreso ", Ken Gilleo, Printed Circuit Manufacturing ,Enero de 1999, vol. 22, n o 1.

- (en) Mejoras en o relacionadas con los cables eléctricos y Empalme de los saami , Patente del Reino Unido 190 304 681 .

- (en) PROCESO Y MECANISMO PARA LA PRODUCCIÓN DE CALENTADORES ELÉCTRICOS , patente US1256599

- (in) Aparato eléctrico y método de fabricación del Sami , patente US1563731 .

- (en) Proceso para la Producción de Piso Aislante Eléctrico Provisto de un sistema de conexiones, más PARTICULARMENTE placas de ebonita para uso en equipos de radio , patente GB269729 .

- Titoma

- " Fabricación de circuitos impresos " , en schmalz.com (consultado el 27 de julio de 2019 )

- AFNOR, " NF C93-713 Enero de 1989: Componentes electrónicos - Tableros impresos - Requisitos generales " , en boutique.afnor.org ,Enero de 1989(consultado el 25 de mayo de 2020 ) Esta norma fue revocada el 20/12/2019. Además, el documento no es de dominio público.

- Norma francesa NF C93-713 de AFNOR (edición de enero de 1989): sección 3.3 (clase de circuito impreso) y apéndice B (clases de circuito impreso multicapa).

- Jean-Pierre Josse, " Algunas buenas prácticas para el diseño de circuitos impresos rápidos " , en electronique-mag.com ,Noviembre de 2013(consultado el 27 de julio de 2019 )

- " La ventaja de las normas IPC en la fabricación de tarjetas electrónicas - Parte 2: circuitos impresos " , en electronique-mag.com ,junio 2012(consultado el 27 de julio de 2019 )

- " Ficha técnica de la IPC - Francés " , en ipc.org (consultado el 27 de julio de 2019 )

- Didier Girault , " Circuitos impresos: una versión francesa del estándar IPC-6012C " , en electroniques.biz ,17 de enero de 2013(consultado el 27 de julio de 2019 )

Ver también

Artículos relacionados

- Electrónica impresa

- Soldadura por ola

- Recorte

- Gerber (formato de archivo)

- Grabador horizontal

- Uso de plantilla

- Taladro

- Perfboard

- Tablero de experimentación

- Typon

- Veroboard

enlaces externos

- IUT de Troyes GEII, " La fabricación de circuitos impresos " ,10 de febrero de 2014(consultado el 25 de mayo de 2020 ) (incluidas las clases de circuito según la norma francesa NF C93-713 , edición deEnero de 1989, en las diapositivas 42 a 44).